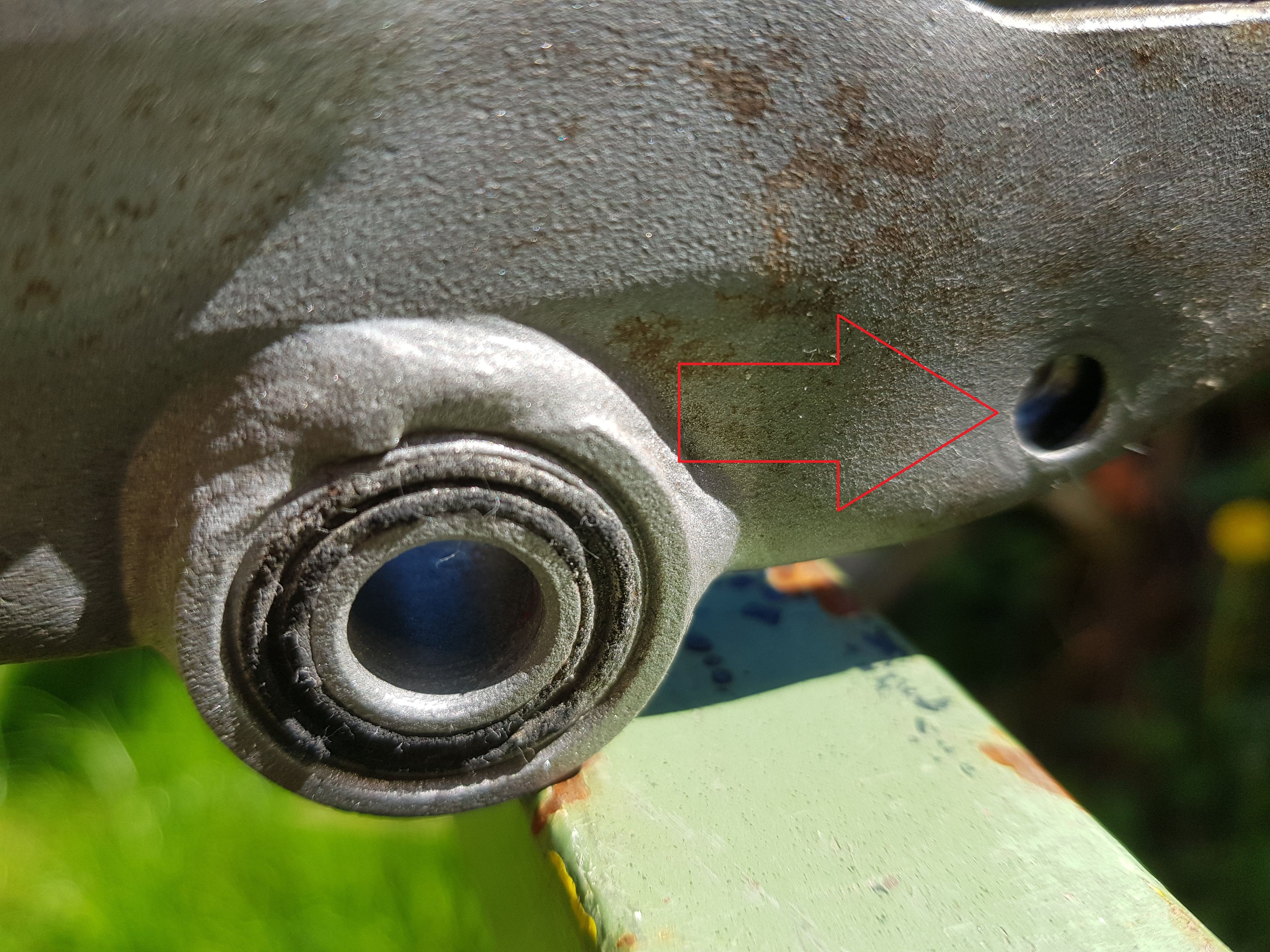

Nachdem sich die Werkstattsanierung wider Erwarten über den ganzen Winter bis in den Frühling hingezogen hatte, war nach Piet’s 400er und der Clubman endlich meine 400 FOUR dran. Knapp 180 000 km hatten ihre Spuren hinterlassen, und es wartete ein wenig Arbeit auf mich. Und dann forderte die Familie noch meine ganze Aufmerksamkeit, so dass ich nicht sicher war, ob ich unsere schon im Winter geplante Bamberg-Tour mit der 400er würde machen können. Der neue Hinterreifen war noch das kleinste Problem. Wenn das Rad schon mal raus ist, kann man ja gleich mal nach der Schwingen-Lagerung sehen, da war nämlich geringes Spiel fühlbar. Und tatsächlich zeigte sich, dass der vor über 25 Jahren montierte Nadellager-Satz verschlissen war. Was nicht schlimm war, Ersatz lag bereit. Viel mehr besorgte mich ein Rascheln beim Schütteln der Schwinge: Sie rostete von innen. Damit weiter zu fahren, erschien mir ziemlich riskant, die Vorstellung einer während der Fahrt brechenden Schwinge war gruselig.

In meinem Fundus fand sich nur noch die Schwinge eines frühen Modells, bei dem die Sozius-Rasten an der Schwinge montiert waren. Bei meiner Suche im Internet stieß ich schließlich nur auf eine einzige brauchbare Schwinge der benötigten Bauart. Langsam wird das Material rar.

Nach dem Strahlen war der silberne Sprühdosen-Lack schnell beseitigt und sie zeigte sich insgesamt in guter Verfassung. Allerdings war sie wie so oft sehr unfachmännisch mit Bronze-Buchsen bestückt worden. Die waren nicht passend für die darin geführte Achs-Hülse aufgerieben worden, und natürlich war alles festgegangen, die Schwinge hatte sich dann auf der Achse bewegt, statt in der Lagerung. Und die Demontage der Buchsen war schwierig und schweißtreibend, zumal ich die rare Schwinge nicht beschädigen wollte.

Nach meiner Erfahrung bildet sich durch die Luftfeuchtigkeit auf frisch gestrahlten Stahlteilen sofort neuer Flugrost, der mit anfangs allerdings noch nicht zu erkennen ist. Damit ist schon die Grundlage für neuen Rost und schlechte Lackhaftung gelegt. Der Mann vom Fach hat mir allerdings vor einigen Jahren einen guten Tipp gegeben: Brunox-Epoxy Rostumwandler-Grundierung. Der enthaltene Rostumwandler stoppt den bereits vorhandenen Flugrost zuverlässig. Überall wo es sich kurz nach dem Aufsprühen schwarz verfärbt, hatte sich bereits Rost gebildet. Ich kannte diesen Effekt auch von anderen Rostumwandlern wie z. B. Hammerite. Die Grundierung auf Epoxydharz-Basis versigelt das Bauteil effektiv. Danach genügt eine dünne Schicht Spühdosen-Filler, auf dem mit feinem Schleifpapier oder Schleifvlies eine saubere Grundlage für den Lack hergestellt werden kann.

Vor dem Lackieren sah ich mir außerdem die Schwinge nochmal an, um festzustellen, wo genau Wasser nach innen eindringen kann. Diese Bereiche habe ich nach dem Lackieren dann mit schwarzer Karosseriedichtung verschlossen.

Dabei fiel mir auf, dass an mehreren neuralgischen Stellen die Schweißnähte stärker nachgeschweißt worden waren. Der Vergleich mit meiner alten Schwinge zeigte dann aber, dass dies wohl bereits im HONDA-Werk erfolgt war.

Nachdem die Schwinge neu lackiert war, wurden Nadellager und ein neuer Schmiernippel montiert. So bestückt sollte die 400er wieder ein spurtreues Fahrverhalten zeigen.

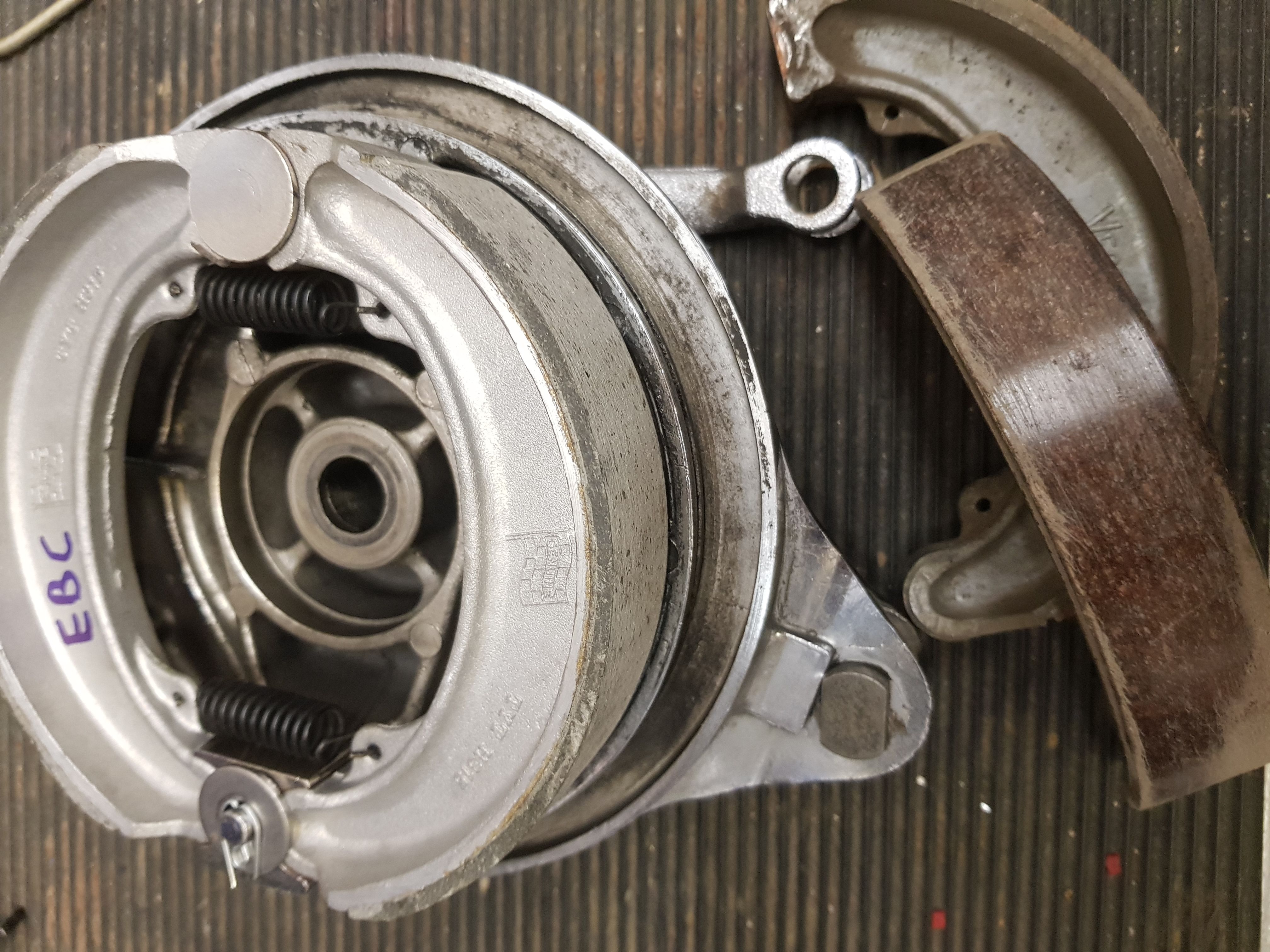

Nun war das Hinterrad an der Reihe. Der neue Avon war montiert und gewuchtet. Ich weiß, die meisten Alteisenfahrer schwören auf den Bridgestone BT46, aber im direkten Vergleich fahre ich den Avon Roadrider lieber. Die Maschine fällt noch leichter in die Kurven – was anfangs gewöhnungsbedürftig ist – und bei Regen erscheint er mir definitiv besser zu sein.

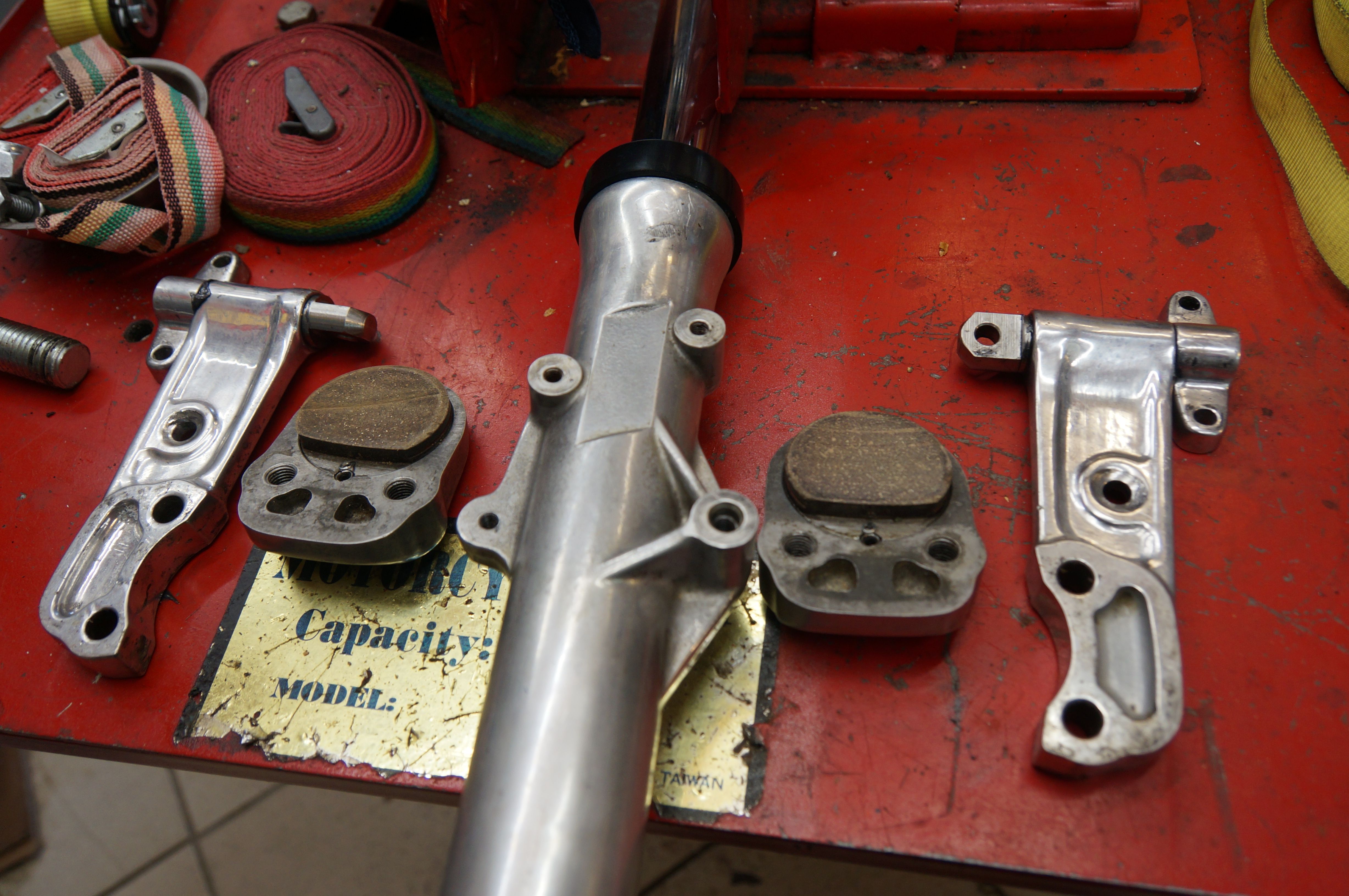

Der Monteur hatte allerdings die Speichengewichte nicht fixiert, was mittels Zange schnell erledigt war. Die Bremsbelage zeigten schon deutlichen Verschleiß und verglaste Oberflächen, hier kam neues Material zum Einsatz. Auch die Scheibchen und Splinte wurden ersetzt.

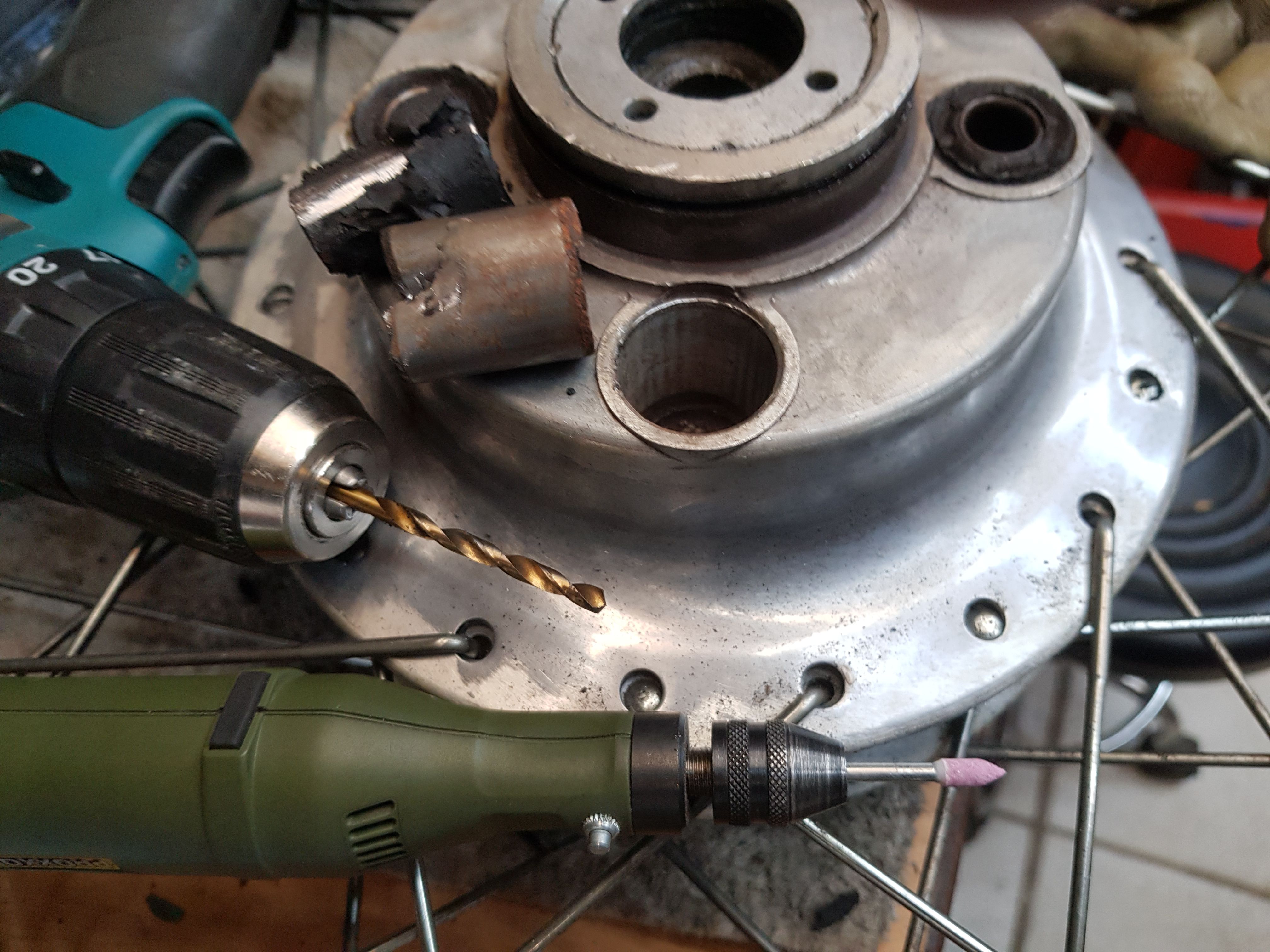

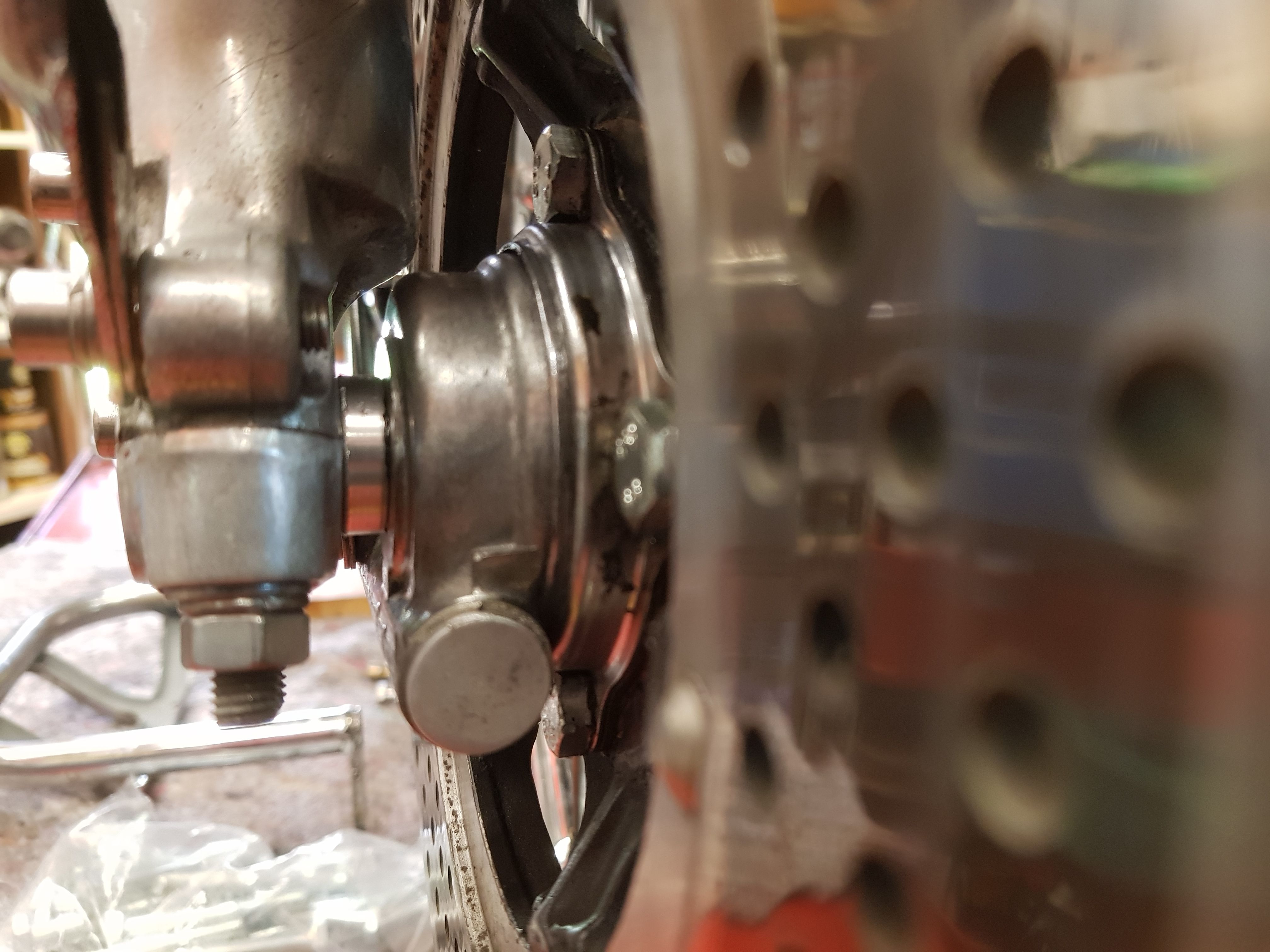

Deutlich anspruchsvoller gestaltete sich der Austausch der nach 47 Jahren porösen Sekundärketten-Ruckdämpfer. Diese saßen Bombenfest, und ließen sich nicht per Innenabzieher demontieren.

Hier blieben nur ausbohren der Gummis und vorsichtiges Aufschleifen und sprengen der Hülsen als Option. Mühsam, zeitraubend, ätzend. Ganze fünf Stunden Arbeit für den Ausbau von vier Ruckdämpfern.

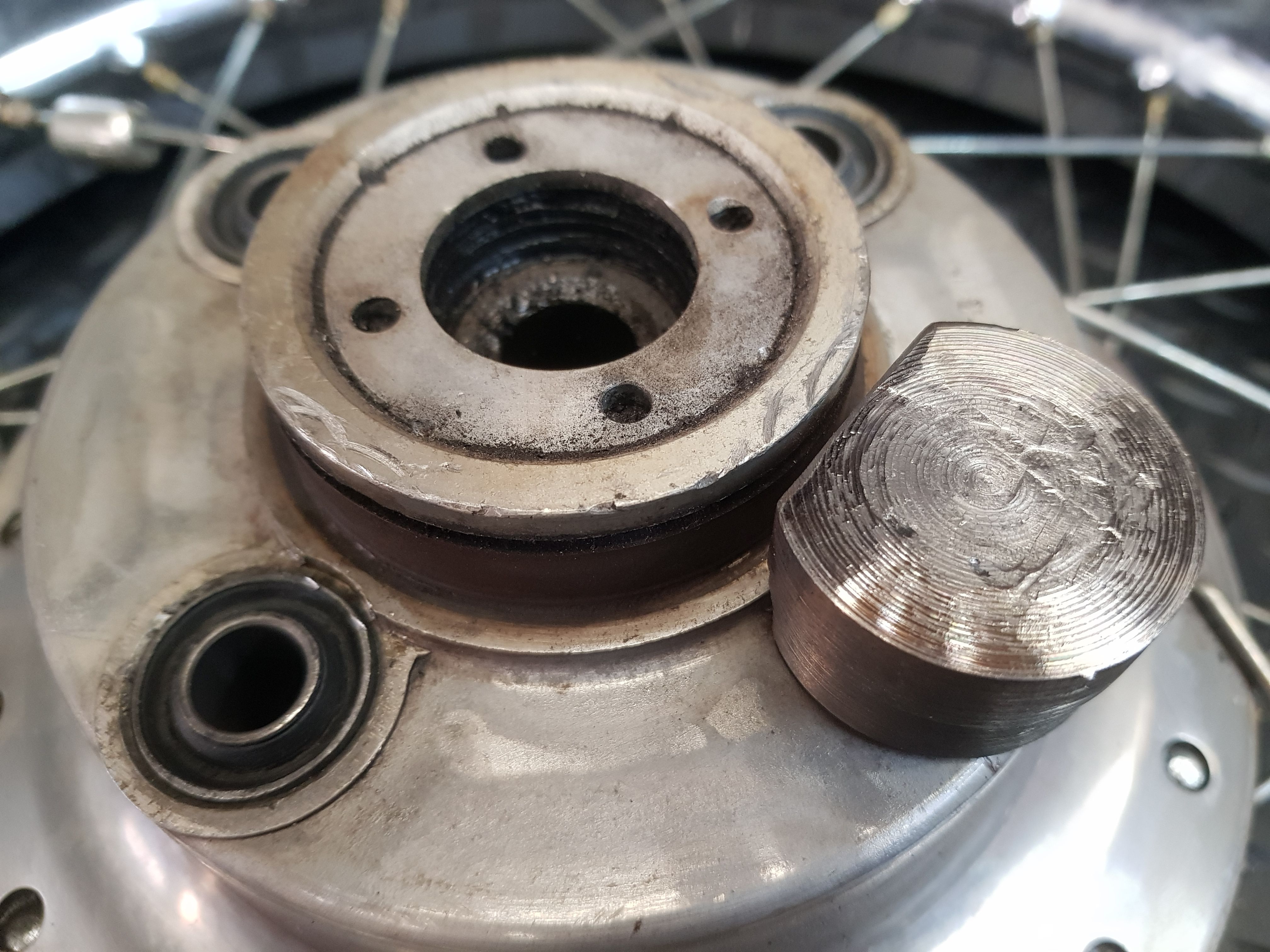

So schwer der Ausbau war, machte er auch deutlich, dass der Einbau neuer Ruckdämpfer ebenfalls nicht ganz einfach werden würde. Die Gefahr, die Blechhülsen zu beschädigen, wenn man sie einfach mit den Hammer eintreibt, war zu groß. Also wurde auf der Drehbank ein entsprechender passgenauer Dorn angefertigt. Ideal wäre eine Presse gewesen, also kamen Bandsäge und Schweißgerät zu Einsatz, um einen alten Hydraulik-Wagenheber aufzunehmen. Leider verweigerte dieser aber den Dienst, sobald die Presse richtig auf der Werkbank und er somit auf dem Kopf stand. Ich hatte wenig Lust, die Presse nochmals zu modifizieren, und wagte einen Versuch mit Fett, Gummihammer und Dorn.

Nachdem Die Sackbohrungen gründlich gereinigt und gefettet waren, ließen sich die neuen Ruckdämpfer schließlich mit sanfter Gewalt an ihren Bestimmungsort treiben, ohne Schaden zu nehmen.

Dann wurde der Auspufftopf wieder montiert. Da er noch ein inzwischen seltenes Originalteil ist, wurde er gründlich gereinigt und poliert. Schon ab Werk sind einige Schweißnähte mit hitzebeständigem Silberlack versiegelt, hier bildet sich gerne als erstes Rost. Diese Bereiche wurden mit der Messingbürste gereinigt und neu versiegelt.

Als nächstes war die Front an der Reihe, ein Gabel-Simmering hatte sich verabschiedet und für ordentlich Ölnebel gesorgt. Da die Ablassschraube für das Gabelöl nicht am tiefsten Punkt sitzt, entschloss ich mich dazu, die Gabel völlig zu zerlegen. Im untersten Bereich sammelt sich nämlich mit der Zeit immer mehr Abrieb und Schmutz. Allerdings kann ich mich nicht erinnern, dass das alte Gabelöl jemals so gestunken hat, wie dieses Mal.

Und da die Bremssättel eh demontiert werden mussten, wurden auch sie gleich gereinigt, ebenso die Schwenk-Bügel, die auch mit frischem Fett versorgt wurden. Tatsächlich zeigte sich auch, dass eine der Stahlflex-Leitungen am Tauchrohr gescheuert hatte. Um sie vor Schaden zu bewahren, wurde hier ein Silikon-Schlauch-Stück angebracht.

Bei der Gelegenheit wurden die Bremsscheiben mit neuen geringfügig längeren (weil auf das optimale Maß gebrachte) Schrauben und frischer Schraubensicherung fixiert. Da das Tauchrohr mit den Aufnahmen der zweiten Bremsscheiben an der Achsklemmung etwas anders geformt ist, als das Gegenüberliegende, ließ sich die Achse nie optimal montieren. Hier entstand nun ein passendes Distanzstück auf der Drehbank. Lovely Detail-Work, wie die Engländer sagen.

Auch die kleineren und schöneren Motor-Schutzbügel konnte ich nun dank passend gedrehter Distanzstücke endlich so montieren, dass man ohne ihre Demontage den Zündungsdeckel noch abnehmen kann. Die Dinge die dann noch auf meiner Liste standen, müssen warten, da der Termin unserer Tour anstand. Nur ein Ölwechsel war noch fällig.